Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Таваққуф кардани он, ки пеш аз ҳама, қатъ карда мешавад.

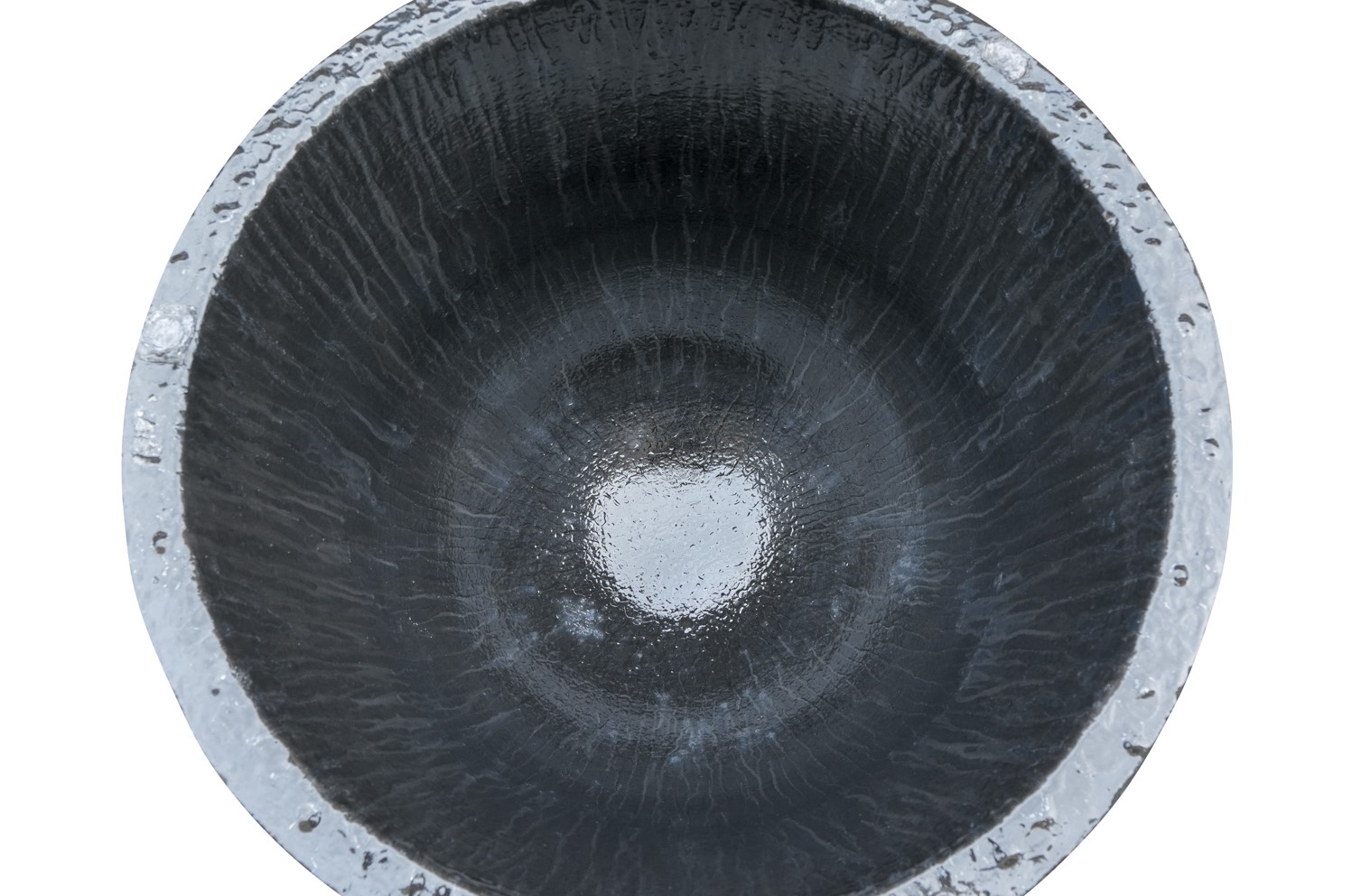

Графити алюминии гудохта то 2 тонна

ХУСУСИЯТХОИ МАХСУЛОТ

Обшавии зуд

Маводи графити гармигузаронии баланд самаранокии гармиро 30% беҳтар намуда, вақти обшавии онро ба таври назаррас коҳиш медиҳад.

Муқовимат ба зарбаи гармидиҳӣ

Технологияи бо қатрон пайвастшуда ба гармӣ ва хунуккунии зуд тоб оварда, имкон медиҳад, ки бидуни шикастан пуркунии мустақим.

Давомнокии истисноӣ

Қувваи баланди механикӣ ба таъсири физикӣ ва эрозияи кимиёвӣ барои муддати тӯлонии хидмат муқовимат мекунад.

ТЕХНИКИИ ТЕХНИКИ

| Графит / % | 41.49 |

| SiC / % | 45.16 |

| B/C / % | 4.85 |

| Al₂O₃ / % | 8.50 |

| Зичии масса / г·см⁻³ | 2.20 |

| Порозияи намоён / % | 10.8 |

| Қувваи шикастан / МПа (25 ℃) | 28.4 |

| Модули шикастан / МПа (25 ℃) | 9.5 |

| Ҳарорати муқовимат ба оташ / ℃ | > 1680 |

| Муқовимат ба зарбаи гармидиҳӣ / Times | 100 |

| No | Модели | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| RR351 | 351# | 650 | 420 | 230 |

РАФТИ ПРОЦЕСС

1. Формуляти дақиқ

Графити тозаи баланд + карбиди кремний + агенти ҳатмии хусусӣ.

.

2. Пресскунии изостатикӣ

Зичии то 2,2 г/см³ | Таҳаммулпазирии ғафсии девор ± 0,3 м

.

3.Sintering-ҳарорати баланд

Рекристаллизатсияи зарраҳои SiC, ки сохтори шабакаи 3D-ро ташкил медиҳад

.

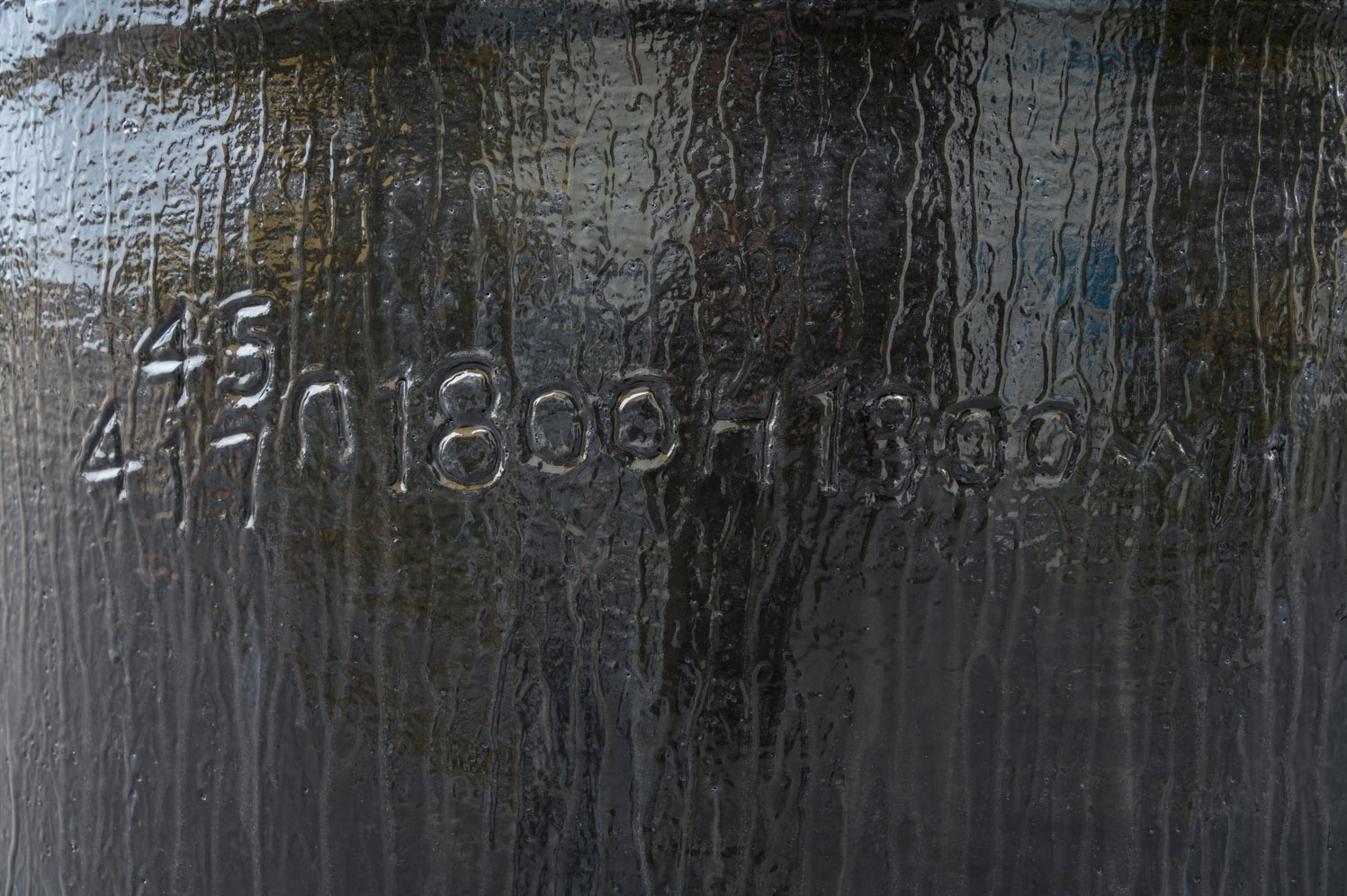

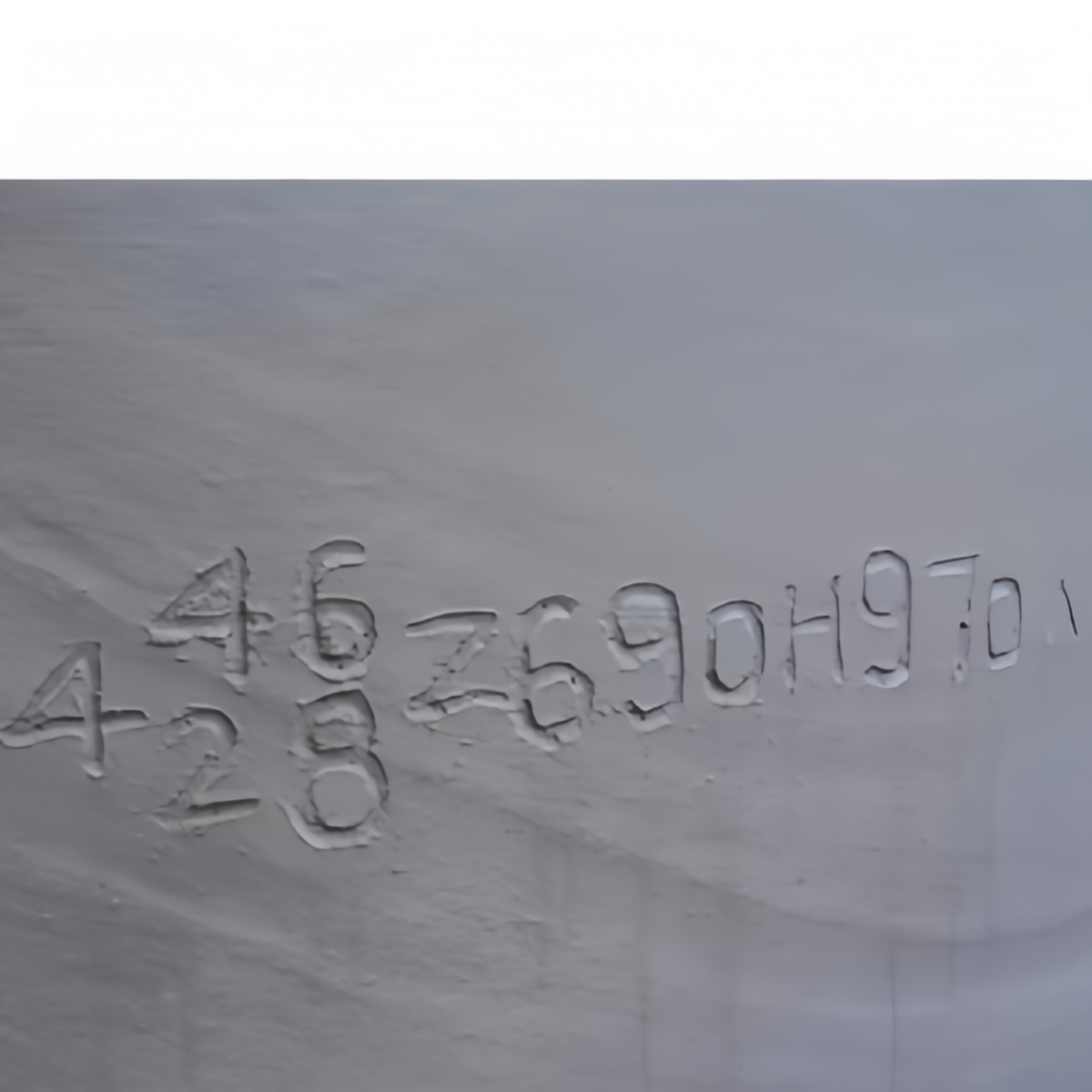

5.Санҷиши дақиқи сифат

Рамзи ягонаи пайгирӣ барои пайгирии пурраи давраи ҳаёт

.

4. Такмили рӯизаминӣ

Сарпӯши зидди оксидшавӣ → 3 × муқовимат ба зангзаниро беҳтар мекунад

.

6.Бастабандии бехатарӣ

Қабати шок + Монеаи намӣ + Корти мустаҳкамшуда

.

БАРНОМАИ МАХСУЛОТИ

Барои аксари металлҳои ранга мувофиқ аст

Алюминийро гудохта

Гудохтани мис

Тилло гудохта

ЧАРО МОРО ИНТИХОБ КАРД

Саволҳо

Саволи 1: Бартариятҳои тигелҳои графити кремний дар муқоиса бо тигелҳои анъанавии графитӣ чӣ гунаанд?

✅ Муқовимати баландтар ба ҳарорат: метавонад ба 1800°C дарозмуддат ва 2200°C кӯтоҳмуддат тоб оварад (дар муқоиса бо ≤1600°C барои графит).

✅ Давомнокии дарозтар: 5 маротиба беҳтар муқовимат ба зарбаи гармӣ, 3-5 маротиба дарозтар мӯҳлати хидматрасонӣ.

✅ Ифлосшавии сифр: воридшавии карбон нест ва тозагии металли гудохташударо таъмин мекунад.

Саволи 2: Кадом металлҳоро дар ин тигелҳо гудохтан мумкин аст?

▸ Металҳои маъмул: Алюминий, мис, руҳ, тилло, нуқра ва ғайра.

▸ Металлҳои реактивӣ: Литий, натрий, калсий (қабати Si₃N₄-ро талаб мекунад).

▸ Металлҳои оташ тобовар: Вольфрам, молибден, титан (вакуум/газро талаб мекунад).

Саволи 3: Оё тигелҳои нав пеш аз истифода табобатро талаб мекунанд?

Пухтупази ҳатмӣ: Оҳиста-оҳиста то 300°C гарм кунед → 2 соат нигоҳ доред (намии боқимондаро нест мекунад).

Аввалин тавсияи обшавии об: Аввал як партияи маводи партовро гудохта кунед (қабати муҳофизатиро ташкил медиҳад).

Саволи 4: Чӣ тавр пешгирӣ кардани крекинги тигель?

Ҳеҷ гоҳ маводи хунукро ба тигели гарм пур накунед (максимум ΔT < 400°C).

Суръати хунуккунӣ пас аз обшавии <200°С/соат.

Тозакунакҳои махсусро истифода баред (таъсири механикиро пешгирӣ кунед).

Саволи 5: Чӣ тавр пешгирӣ кардани крекинги тигель?

Ҳеҷ гоҳ маводи хунукро ба тигели гарм пур накунед (максимум ΔT < 400°C).

Суръати хунуккунӣ пас аз обшавии <200°С/соат.

Тозакунакҳои махсусро истифода баред (таъсири механикиро пешгирӣ кунед).

Q6: Миқдори ҳадди ақали фармоиш (MOQ) чанд аст?

Моделҳои стандартӣ: 1 дона (намунаҳо мавҷуданд).

Тарҳҳои фармоишӣ: 10 дона (расмҳои CAD лозиманд).

Q7: Вақти интиқол чанд аст?

⏳ Маҳсулот дар саҳҳомӣ: Дар давоми 48 соат фиристода мешавад.

⏳ Фармоишҳои фармоишӣ: 15-25 рӯз барои истеҳсол ва 20 рӯз барои қолаб.

Саволи 8: Чӣ тавр муайян кардан мумкин аст, ки оё тигел ноком шудааст?

Тарқишҳо дар девори дохилӣ> 5 мм.

Чуқурии воридшавии металл > 2 мм.

Деформатсия > 3% (тағйирёбии диаметри берунаро чен кунед).

Саволи 9: Оё шумо дастури раванди гудохтаро пешниҳод мекунед?

Хатҳои гармидиҳӣ барои металлҳои гуногун.

Ҳисобкунаки суръати ҷараёни гази инертӣ.

Дарсҳои видеоӣ оид ба тоза кардани шлак.

Омӯзиши мисоли №1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Таваққуф кардани он, ки пеш аз ҳама, қатъ карда мешавад.

Омӯзиши мисоли №2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Таваққуф кардани он, ки пеш аз ҳама, қатъ карда мешавад.

Шаҳодатномаҳо

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Таваққуф кардани он, ки пеш аз ҳама, қатъ карда мешавад. Pellentesque aliquet feugiat tellus, and feugiat totor porttitor vel. Мағзи ғайриоддӣ нест. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- Ҷейн Доу

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Таваққуф кардани он, ки пеш аз ҳама, қатъ карда мешавад. Pellentesque aliquet feugiat tellus, and feugiat totor porttitor vel. Мағзи ғайриоддӣ нест. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- Ҷон До